Robotik Sistemlerin Devreye Alma Sürecini Nasıl Kolaylaştırır?

Üretimde robotik otomasyon sistemleri, verimlilik ve kalite standartlarını yükseltmenin en etkili yollarından biri. Ancak her güçlü teknolojide olduğu gibi, bu sistemlerin devreye alma süreci dikkatli planlama gerektirir. Geleneksel yöntemlerde bu aşama, hem zaman hem de maliyet açısından ciddi yük getirebilir. Simülasyon tabanlı tasarım, işte tam bu noktada devreye girerek sahada yapılacak deneme-yanılma süreçlerini minimuma indirir, riskleri azaltır ve kurulum süresini kısaltır.

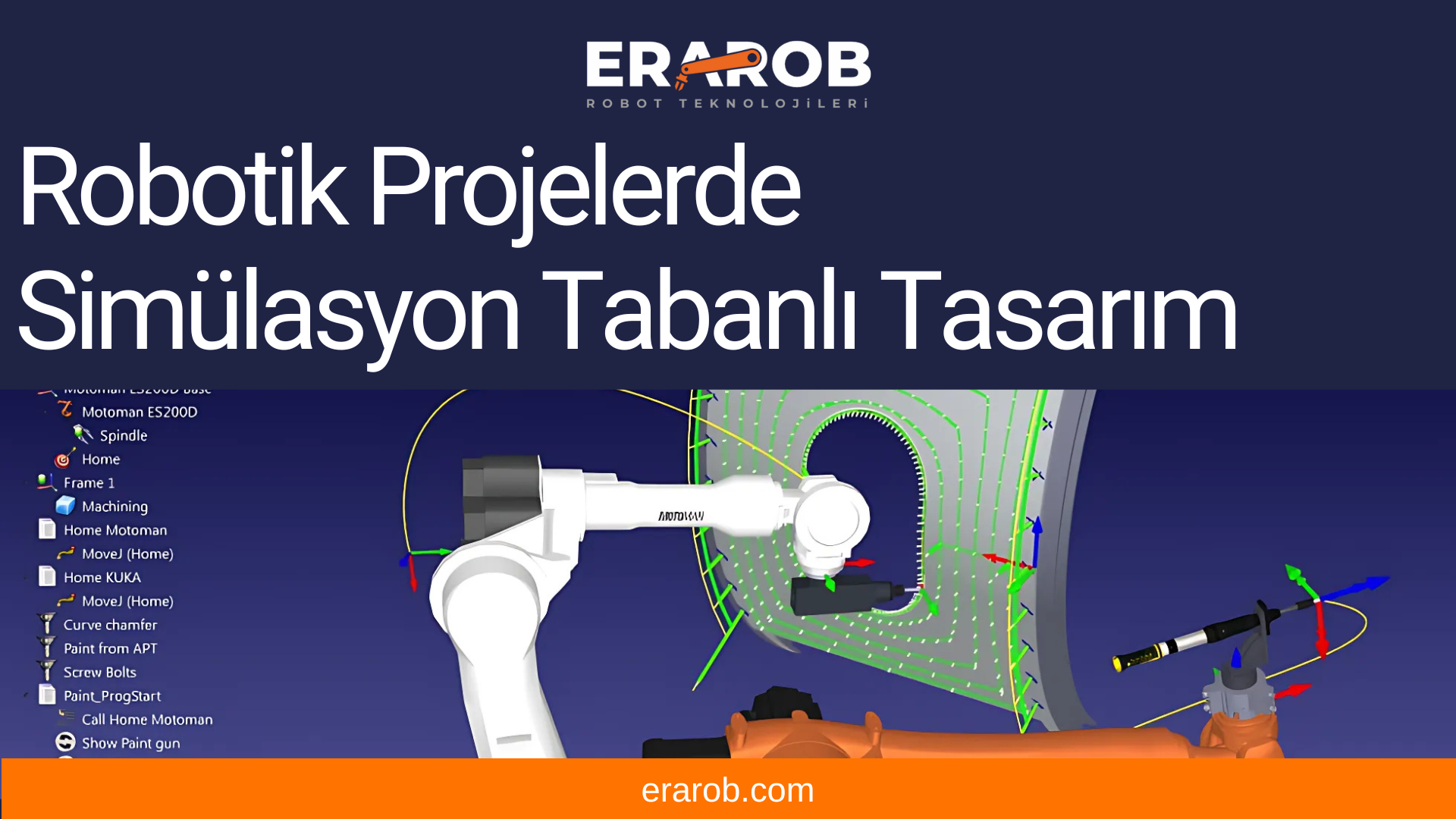

Simülasyon Tabanlı Tasarım Nedir?

Simülasyon tabanlı tasarım, robotik bir hattın veya otomasyon çözümünün tüm çalışma senaryolarının sanal ortamda modellenmesi, test edilmesi ve optimize edilmesi sürecidir.

Bu yöntem sayesinde:

- Robot kolların erişim alanları

- Hareket eksenleri ve hız profilleri

- Konveyör hatlarının senkronizasyonu

- Ürün akışı ve çevrim süreleri

- Operatör çalışma alanı güvenliği

daha proje başlamadan analiz edilir.

Devreye Alma Sürecinde Adım Adım Simülasyon Yaklaşımı

1) İhtiyaç Analizi ve Sistem Kapsamının Belirlenmesi

Proje başlamadan önce, üretim hedeflerinin ve kısıtların netleştirilmesi simülasyonun doğruluğunu belirler.

Toplanan veriler ve sorular:

- Hedef çıktılar: Saatlik/variyant bazlı adet, hedef takt time, hedef OEE (Availability–Performance–Quality).

- Ürün özellikleri: Ebat, ağırlık/payload, tolerans, malzeme, kavrama/bağlama gereksinimleri (EOAT/fixture).

- Süreç akışı: İstasyon sayısı, işlem sıraları, Zaman Etüdü (mevcut çevrim süreleri), set-up değişimleri.

- Değişkenlik: SKU sayısı, parti büyüklüğü, vardiya yapısı, operatör sayısı/rolü.

- Fiziksel kısıtlar: Yerleşim alanı, tavan yüksekliği, forklift/AGV geçişleri, enerji/pnömatik hatları.

- Kalite ve izlenebilirlik: Kontrol istasyonları, vizyon ihtiyacı, MES/ERP entegrasyonu.

- Güvenlik/Kabul kriterleri: Nihai performans ve emniyet koşulları, teslim koşulları (FAT/SAT).

Çıktılar: URS (Kullanıcı İhtiyaç Dokümanı), kapsam matrisi, ön risk değerlendirmesi, proje takvimi ve onaylanmış KPI seti.

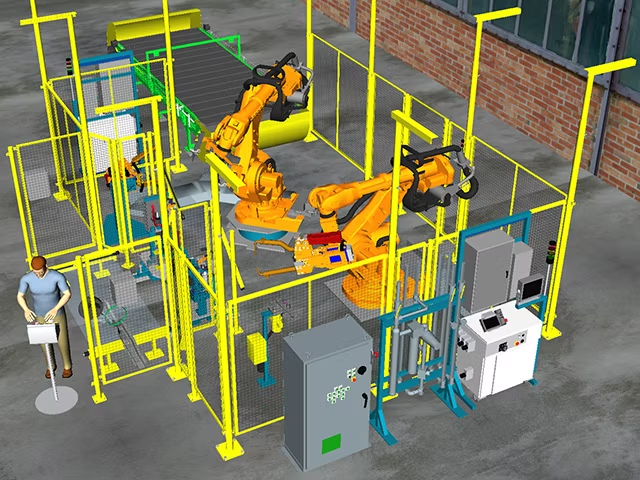

2) 3D Ortamda Sanal Prototip Oluşturma

Tüm ekipman ve akış, CAD tabanlı bir dijital ikiz üzerinde modellenir.

Modelleme en iyi uygulamalar:

- CAD hazırlığı: STEP/IGES içe aktarma, gereksiz ayrıntıları temizleme (defeature), tekilleştirilmiş koordinat sistemleri, standart adlandırma.

- Robot/EOAT: Robot modeli, TCP (Tool Center Point) tanımı, EOAT kütle & atalet değerleri, kablo/pnömatik payları.

- İstasyon ekipmanları: Konveyör hızı, sensör yerleri (fotoelektrik, endüktif, kamera), fikstür sıkma/durma noktaları.

- Hücre güvenliği: Kafes/kapı, light curtain/alan tarayıcı, acil stop cihazları yerleşimi.

- Yazılımlar: ABB RobotStudio, Siemens Tecnomatix Process Simulate, FANUC ROBOGUIDE (proje ve marka tercihine göre).

Çıktılar: 3D layout, erişim hacmi analizleri, kör nokta raporu, ilk akış diyagramı ve ekipman listesi (BOM).

3) Hareket Senaryolarının Test Edilmesi

Sanal hücrede robot hareketleri ve istasyon etkileşimleri ayrıntılı şekilde denenir.

Test kapsamı:

- Yol türleri: Joint/Linear/Circular; hız–ivme–jerk profilleri, spline kullanımı, singularity/limit kontrolleri.

- Erişim/Çarpışma: Reachability analizi, collision layer’lar, minimum mesafe uyarıları.

- Çoklu senaryo: Normal çalışma, ürün gelmeme/geç gelme, yanlış konum, acil duruş sonrası yeniden başlatma.

- İnterlock & handshake: Konveyör–robot–fikstür arasındaki sıralı izinler, sensör tetikleri, tampon/buffer yönetimi.

- Vizyon/konum telafisi (varsa): Kamera kalibrasyonu, parça ofsetlerinin program içi telafisi.

Çıktılar: Çarpışma ve yakın geçiş raporları, hareket süresi dökümü, hata senaryosu tutanakları, güncellenmiş istasyon dizilimi.

4) Çevrim Süresi (Cycle Time) Optimizasyonu

Amaç, hücrenin tüm istasyonlarında denge ve paralellik sağlayarak hedef takta ulaşmaktır.

Optimizasyon adımları:

- Zaman etüdü: Her alt görevin süresini ayrıştır (ör. Pick 0,8 s, Place 0,7 s, İşlem 4,2 s, Görsel kontrol 0,6 s).

- Kritik yol & görev dengeleme: Paralel görevler (ör. konveyör hareket ederken robotun yaklaşımı), bekleme sürelerinin kesilmesi.

- Buffer boyutlandırma: Darboğaz istasyonları öncesi/sonrası ara stok optimizasyonu; akış sürekliliği.

- Hareket programı iyileştirmeleri: Ortak noktaların optimizasyonu, hareket birleştirme, gereksiz tool orientation değişimlerini azaltma.

- Takt–OEE ilişkisi: Hedef takt ≤ simülasyon çevrimi; OEE’nin performans bileşenini yükseltmek için hız/ivme sınırları içinde iyileştirme.

Çıktılar: Optimize edilmiş çevrim süresi raporu, Gantt benzeri akış görselleri, yeni tampon planı, revize program mantığı.

5) Güvenlik ve Ergonomi Analizi

Simülasyon, güvenlik ve bakım ergonomisini önceden doğrulamanın en pratik yoludur.

Güvenlik:

- Standartlar: ISO 10218-1/2 (endüstriyel robotlar), ISO 13849-1 (PLr hesapları), gerektiğinde ISO/TS 15066 (işbirlikçi).

- Cihaz yerleşimi: Light curtain/alan tarayıcı kapsama alanları, kilitli kapılar, E-Stop noktaları, güvenlik PLC mantığı.

- Durma kategorileri: Kategori 0/1 stop senaryoları, güvenli hız/alan (SLS/SSM) doğrulamaları.

Ergonomi & bakım:

- Operatör erişim yükseklikleri, kapak açma yönleri, ağır parçalara kaldırma–çıkarma mesafeleri.

- Bakım için güvenli yaklaşım: Teach Pendant ile düşük hız modları, kilitleme/etiketleme (LOTO) prosedürleri.

Çıktılar: Risk değerlendirme raporu (HAZOP/FMEA yaklaşımıyla), emniyet seviyeleri (PLr/SIL), ergonomi kontrol listesi ve bakım erişim planı.

6) Sanal Devreye Alma (Virtual Commissioning)

Gerçek sahayı taklit eden kontrol–mekanik–akış entegrasyonu sanal ortamda çalıştırılır.

Kontrol entegrasyonu:

- PLC emülasyonu: Siemens TIA Portal PLCSIM/PLCSIM Advanced veya Rockwell Emulate; robot kontrolör emülasyonları.

- I/O eşlemesi: Profinet/EtherNet/IP üzerinden tag/sinyal isimlendirme, OPC UA/MQTT (varsa) üst sistem bağlantıları.

- Durum makineleri: Otomatik/manuel/hata/geri kazanım state’leri; reset ve restart prosedürleri.

Test senaryoları:

- Sensör arızası, ürünsüz konveyör, tampon dolu/boş, acil duruş, güç kesintisi dönüşü.

- HMI akışları: Operatör ekranları, alarmlar, bakım menüleri; sebep–sonuç (Cause & Effect) matrisi ile doğrulama.

Kabul ve dokümantasyon:

- FAT (Factory Acceptance Test) senaryoları sanal ortamda çalıştırılır; video/log kayıtları ile kanıtlanır.

- SAT (Site Acceptance Test) için test protokolleri, yedekleme paketleri, sürüm yönetimi (versiyon kontrol) hazırlanır.

Çıktılar: Tamamlanmış I/O listeleri, HMI prototipleri, test protokol seti, devreye alma kontrol listesi ve eğitim materyalleri.

Simülasyonun Sağladığı Somut Avantajlar

1) Zaman Tasarrufu

Geleneksel devreye alma sürecinde, robot hareketlerinin optimize edilmesi, konveyör hızlarının ayarlanması ve istasyonlar arası senkronizasyonun sağlanması sahada günler, hatta haftalar sürebilir. Simülasyon sayesinde bu adımlar sanal ortamda yalnızca birkaç saat veya gün içinde tamamlanabilir. Bu yaklaşım, özellikle acil teslim tarihleri veya dar proje takvimleri olan firmalar için kritik bir avantaj sağlar. Ayrıca, sanal testler sırasında yapılan revizyonlar anında uygulanabildiği için, tekrar sahaya dönüp ayar yapmak gibi zaman kayıpları ortadan kalkar.

2) Maliyetlerin Azaltılması

Fiziksel kurulum sonrası yapılacak her tasarım veya program değişikliği hem işçilik hem de malzeme maliyeti yaratır. Örneğin, yanlış konumlandırılmış bir sensörün taşınması veya hatalı bir fikstür tasarımının değiştirilmesi sahada ciddi ek masraflara yol açabilir. Simülasyon sayesinde bu hatalar daha sistem kurulmadan önce tespit edilip düzeltilir. Bu da hem doğrudan maliyetleri (ek parça, ek işçilik) hem de dolaylı maliyetleri (üretim kaybı, teslimat gecikmesi) ortadan kaldırır. Uzun vadede bu yöntem, yatırımın geri dönüş süresini (ROI) de kısaltır.

3) Risk Yönetimi

Gerçek üretim hattında deneme yapmak, çoğu zaman üretim akışını durdurma veya hatalı ürün üretme riski taşır. Özellikle yüksek hacimli ve sürekli üretim yapan tesislerde bu duraksamalar, ciddi gelir kayıplarına neden olabilir. Simülasyon ortamında tüm senaryolar —normal üretim, beklenmedik duruşlar, sensör arızaları, yanlış parça beslemesi gibi— risksiz şekilde test edilebilir. Böylece olası sorunlar sahada hiç yaşanmadan çözüme kavuşturulur. Bu yaklaşım aynı zamanda iş güvenliği açısından da önemlidir, çünkü tehlikeli testler sanal ortamda güvenle gerçekleştirilebilir.

4) Verimlilik Artışı

Simülasyon, robotların görev sıralarının, hareket hızlarının ve bekleme sürelerinin optimize edilmesini sağlar. Ayrıca üretim hattındaki istasyonlar arasındaki dengeyi kurarak darboğazların ortadan kaldırılmasına yardımcı olur. Örneğin, bir istasyonda bekleme süresi fazla iken diğerinde yoğunluk varsa, simülasyon bu dengesizliği görselleştirir ve çözüm önerir. Böylece çevrim süresi (cycle time) düşer, üretim kapasitesi artar ve toplam ekipman verimliliği (OEE) yükselir. Bu artış, doğrudan işletmenin rekabet gücünü ve kârlılığını etkiler.

5) Ekip İçi İletişim ve Onay Süreçleri

Simülasyonun sağladığı görsel model, proje ekibi, mühendisler, operatörler ve müşteri arasında ortak bir dil oluşturur. Karmaşık teknik çizimler veya uzun teknik raporlar yerine, herkes sistemi üç boyutlu ve çalışır halde görebilir. Bu sayede proje onay süreçleri hızlanır, yanlış anlamalar ortadan kalkar ve tüm taraflar aynı veriler üzerinden karar verir. Ayrıca bu görseller, eğitim süreçlerinde de kullanılabilir; operatörler ve bakım personeli, sahaya çıkmadan önce sistemi sanal ortamda öğrenebilir.

Erarob’un Simülasyon Destekli Proje Uygulamaları

Erarob olarak geliştirdiğimiz projelerde simülasyonu yalnızca bir kontrol aracı olarak değil, tasarım sürecinin merkezine koyuyoruz.

Bu sayede:

- Hızlı devreye alma (proje teslim süresinde %25’e varan kısalma)

- Sıfır hata hedefi ile sahada sorunsuz başlangıç

- Uzun vadeli bakım kolaylığı sağlayan sistem tasarımları

- Enerji verimliliği yüksek çözümler

elde ediyoruz.