Konveyör Sistemlerinde Darboğaz Probleminin Çözümü

Modern üretim hatlarında konveyör sistemleri, malzeme ve ürün akışının belkemiğini oluşturur. Ancak yüksek hacimli üretim yapan veya farklı ürün tiplerini eş zamanlı işleyen pek çok işletme, zamanla konveyör hatlarında yaşanan darboğaz sorunlarıyla karşı karşıya kalır. Bu yazımızda, konveyör sistemlerindeki darboğaz sorunlarını nasıl tespit edeceğinizi ve Erarob Robot Teknolojileri yaklaşımıyla bu sorunlara nasıl çözümler getirebileceğinizi anlatacağız.

1. Darboğaz Sorunu Nedir ve Neden Önemlidir?

Darboğaz, üretim hattı veya lojistik akışta herhangi bir noktada oluşan sıkışmayı ifade eder. Konveyör sistemlerinde darboğazlar genellikle:

- Hatalı hız ve kapasite ayarı,

- Yanlış konumlandırılmış ara stok alanları,

- Dengesiz yük dağılımı,

- Yetersiz sensör veya otomasyon entegrasyonu

gibi nedenlerle ortaya çıkar. Bu durum, malzeme birikimine, bekleme sürelerinin artmasına ve sonuç olarak genel üretim verimliliğinin düşmesine yol açar.

Darboğazın Sonuçları

- Üretim hattında dur-kalk sayısının yükselmesi,

- Teslimat sürelerinde gecikme ve müşteri memnuniyetsizliği,

- İş gücünün verimsiz kullanımı ve artış gösteren maliyetler,

- Makinaların ve robotik sistemlerin senkron çalışamaması.

Bu nedenle, konveyör sisteminde tıkanmalara yol açan darboğazların hızlı ve sürdürülebilir bir şekilde giderilmesi kritik önem taşır.

2. Sorunu Tespit Etmek: Analiz ve Ölçüm Aşaması

Bir konveyör sistemindeki darboğazı çözmek için öncelikle kaynağını doğru şekilde tespit etmek gerekir. Erarob Robot Teknolojileri olarak, ilk adımda yerinde inceleme ve veri toplama yöntemleri uygularız:

- Hat Tasarımının Gözden Geçirilmesi

Üretim hattının mevcut düzeni, konveyör bant genişliği, motor gücü ve hız ayarları, ara depolama alanları ve sistemin genel mimarisi incelenir. - Veri Analizi ve Performans Değerleri

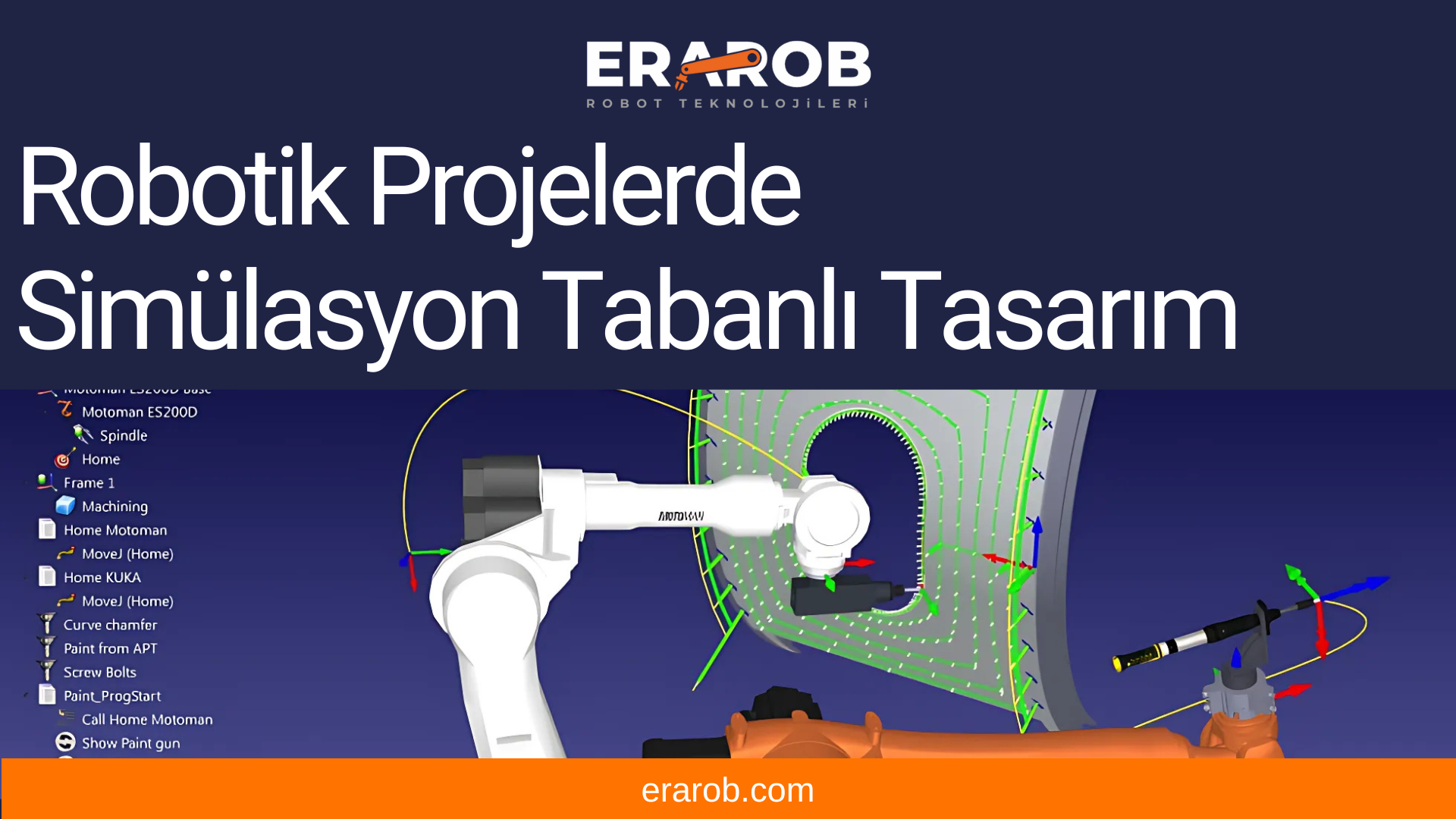

Sensör ve otomasyon sistemlerinden alınan gerçek zamanlı veriler değerlendirilir. Üretim hızı, bant doluluk oranı, bekleme süreleri ve duruş miktarı gibi metrikler analiz edilerek darboğazın en çok yaşandığı bölgeler ortaya konur. - Simülasyon ve “Dijital İkiz” Uygulamaları

Problemin karmaşıklığına bağlı olarak, üretim hattının dijital bir simülasyonu oluşturulur. Böylece bant hızları, depo alanları ve operasyon sıraları farklı senaryolar eşliğinde test edilip darboğazlar net bir şekilde görselleştirilir.

3. Çözüm Yaklaşımı: Erarob’un Adım Adım Stratejisi

Erarob Robot Teknolojileri, konveyör sistemlerinde darboğaz giderme konusunda bütüncül bir yaklaşım benimser. Bu kapsamda geliştirilen strateji şu ana başlıklardan oluşur:

- Konveyör Hız ve Kapasite Optimizasyonu

- Bant hızlarını üretim gereksinimlerine uygun şekilde kademeli ya da otomatik ayarlayabilen bir kontrol mekanizması tasarlanır.

- Gerektiğinde, farklı istasyonlardaki bant hızları senkronize edilerek malzeme akışı dengede tutulur.

- Ara Stoklama ve Tampon Alanların Tasarımı

- Özellikle üretim süreçlerinde farklı zamanlarda talep gören bileşenlerin, konveyör üzerinde yığılma yapmaması için tampon (buffer) bölgeler tasarlanır.

- Ürünlerin konveyöre giriş ve çıkış noktaları, malzeme akışının pik yaptığı saatler veya operasyonlarla uyumlu hâle getirilir.

- Otomasyon ve Sensör Entegrasyonu

- Mevcut sensörlerin konumları gözden geçirilir, gerekiyorsa yeni sensörler eklenerek bant doluluk oranı ve ürün geçişi gerçek zamanlı izlenir.

- Sinyal tabanlı dur-kalk mekanizmaları veya hız kontrollü sistemler ile duruş süreleri azaltılır, akışta süreklilik sağlanır.

- Dijital Gözlem ve Veri Analizi

- Gelişmiş veri toplama ve yönetim yazılımlarıyla, konveyör hattında yaşanabilecek gelecekteki olası darboğazlar erken uyarı sistemi ile tespit edilir.

- Elde edilen veriler, düzenli olarak performans raporlarına yansıtılarak sürekli iyileştirme döngüsü sürdürülür.

- Bakım Planlaması ve Reaktif/Proaktif Yaklaşımlar

- Konveyör bantlarının ve motorların yıpranma ömürleri ile sensör kalibrasyon zamanları düzenli olarak takvime alınır.

- Bu sayede, arızaya neden olacak durumlar ortaya çıkmadan önce tespit edilebilir ve büyük duruşların önüne geçilebilir.

4. Sürdürülebilir Başarı ve Geleceğe Hazırlık

Konveyör sistemlerinizin performansını artırmak, işletmenizin rekabet gücüne ve kârlılığına doğrudan etki eder. Ancak burada önemli olan, sadece bir kez sorun çözmek değil, sürekli iyileştirme odaklı bir kültüre sahip olmaktır. Düzenli veri analizi, periyodik bakım ve gelişen teknolojileri takip etmek, konveyör sistemlerinizin gelecekte de sorunsuz çalışmasını sağlayacaktır.

Erarob Robot Teknolojileri olarak, konveyör sistemlerindeki darboğaz problemlerine uçtan uca çözüm sunuyor ve ihtiyaçlarınıza uygun şekilde özelleştirilmiş projelerle üretim verimliliğinizi artırmaya odaklanıyoruz. Eğer siz de konveyör hatlarınızda darboğaz sorunları yaşıyor ya da gelecekte bu tür sorunlarla karşılaşmak istemiyorsanız, bizimle iletişime geçebilir veya Çözümlerimiz sayfasını ziyaret ederek süreç hakkında daha fazla bilgi alabilirsiniz.

Son Söz

Konveyör sistemlerinde tıkanıklık yaşanması, işletmelerin üretim performansını ve rekabet gücünü olumsuz etkiler. İyi tasarlanmış ve otomasyonla desteklenmiş bir konveyör sistemi, sadece bugünün ihtiyaçlarını değil, geleceğin yüksek hacimli üretim taleplerini de karşılayabilmelidir. Erarob’un uzman ekibi; kapsamlı analiz, simülasyon ve özelleştirilmiş çözümlerle konveyör hatlarınızı optimize ederek, işletmenizi ileriye taşıyacak adımları atmanıza yardımcı olur.